ДТ 75 двигатель А-41

- Содержание:

- Технические характеристики двигателя А 41

- Блок-картер двигателя А-41

- Головка цилиндров двигателя А-41

- Кривошипно-шатунный механизм двигателя А-41

- Механизм уравновешивания двигателя А-41

- Механизм газораспределения двигателя А-41

- Система питания двигателя А-41

- Топливный насос высокого давления ДТ-75

- Регулировка зазоров клапанов ДТ-75

- Двигатель А 41 на трактор ДТ 75. Обзор модернизированных двигателей А 41 (А01, Д 440(42)) - видео

- ДТ 75 с А -41 или ДТ 75 с двигателям СМД 18 н - видео

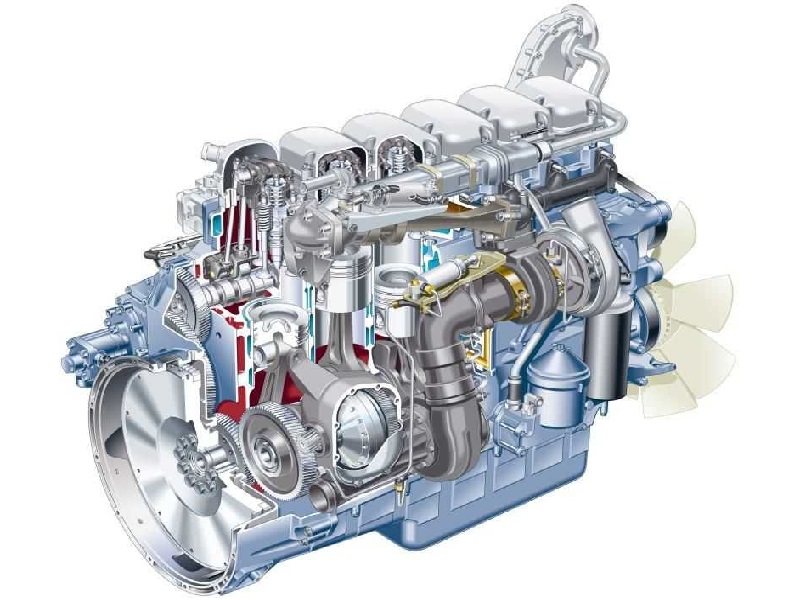

А 41 – серия четырехцилиндровых безнаддувных дизельных двигателей. Их основное предназначение – эксплуатация в стройтехнике и сельскохозяйственных машинах. А 41 – качественный, неприхотливый, долговечный агрегат, простой в эксплуатации и обладающий хорошей ремонтопригодностью, и такая характеристика двигателей А 41 позволила ему обрести признание потребителей.Технические характеристики двигателя А 41

| Модификация | ДТ-75 | ДТ-75М | ДТ-75Н | ДТ-75Д |

| Число цилиндров | 4 | 4 | 4 | 4 |

| Рабочий объем двигателя, л | 6,33 | 7,43 | 6,33 | 7,43 |

| Диаметр цилиндра, мм | 120 | 130 | 120 | 130 |

| Ход поршня, мм | 140 | |||

| Степень сжатия | 17 | 16 | 16,5 | |

| Удельный расход дизеля, г/л. с.ч. (г/кВт.ч.) | 195 | 185 (251,3) | 185 (251,3) | 166,9 (226,6) |

| Эксплуатационный расход масла двигателем от расхода топлива, %: | 3 | 1,5 | 1,5 | |

| — общий | ||||

| — на угар | 0,8 | 0,7 | 0,4 | |

| Масса двигателя, кг | 720 | 930 | 960 | |

Куда устанавливаеться двигатель АМЗ А-41. Данным мотором оснащаются экскаваторы, грейдеры, электростанции и насосные установки, прочая техника по согласованию с заводом-производителем. Из тракторов его используют на тракторах Т-4, ДТ-75М, Т-4А.

Начиная с 2001 года двигатели при сборке компонуются собственной головкой для отдельных цилиндровых групп, благодаря чему улучшилась надежность газового стыка и упал расход моторного масла «на угар». В 2003 была создана модификация с запуском от электростартера, благодаря чему вырос моторесурс. А в 2012 картерный блок двигателя А 41 заменили на лицензированные немецкие картеры, что сделало двигатель еще надежнее.

Куда устанавливаеться двигатель АМЗ А-41. Данным мотором оснащаются экскаваторы, грейдеры, электростанции и насосные установки, прочая техника по согласованию с заводом-производителем. Из тракторов его используют на тракторах Т-4, ДТ-75М, Т-4А.

Начиная с 2001 года двигатели при сборке компонуются собственной головкой для отдельных цилиндровых групп, благодаря чему улучшилась надежность газового стыка и упал расход моторного масла «на угар». В 2003 была создана модификация с запуском от электростартера, благодаря чему вырос моторесурс. А в 2012 картерный блок двигателя А 41 заменили на лицензированные немецкие картеры, что сделало двигатель еще надежнее.

У А-41 существует родственный двигатель А-01, также предназначенный для работы на спецтехнике. В отличие от А-41, у второго двигателя 6 цилиндров.

У А-41 существует родственный двигатель А-01, также предназначенный для работы на спецтехнике. В отличие от А-41, у второго двигателя 6 цилиндров.

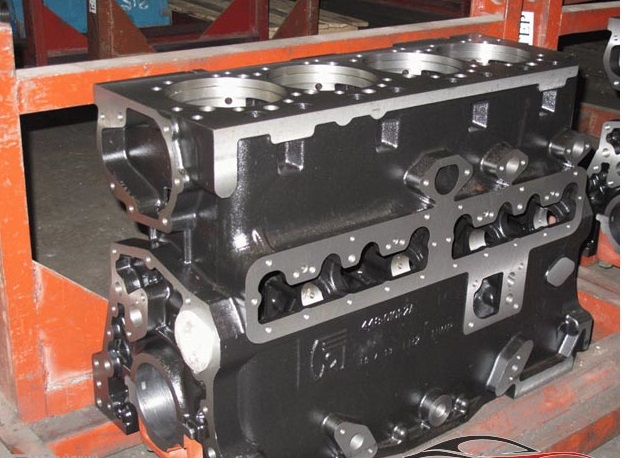

Блок-картер двигателя А-41

Блок-картер является остовом двигателя и представляет собой чугунную отливку коробчатой формы, разделенную вертикальными перегородками на отсеки. Торцовые стенки и вертикальные перегородки блок-картера имеют в нижней части приливы, образующие опоры для вкладышей коренных подшипников. В блок-картере устанавливаются «мокрые» гильзы цилиндров. По нижнему посадочному поясу гильзы уплотняются тремя резиновыми уплотнительными кольцами. В вертикальных перегородках блок-картера расположены опоры распределительного вала.Головка цилиндров двигателя А-41

На двигатель устанавливается одна, общая для всех цилиндров головка. Головка цилиндров представляет собой чугунную отливку, которая крепится шпильками, ввернутыми в блок-картер. Стык головки цилиндров и блок-картера уплотняется асбосталь-ной прокладкой. Головка имеет водяную рубашку, сообщающуюся с водяной рубашкой блок-картера. В головке цилиндров размещены клапаны с пружинами, коромысла клапанов, стойки коромысел и форсунки. Рабочие фаски седел впускных клапанов расточены непосредственно в теле головки, а седлами выпускных клапанов служат вставки, изготовленные из жаростойкого чугуна.Кривошипно-шатунный механизм двигателя А-41

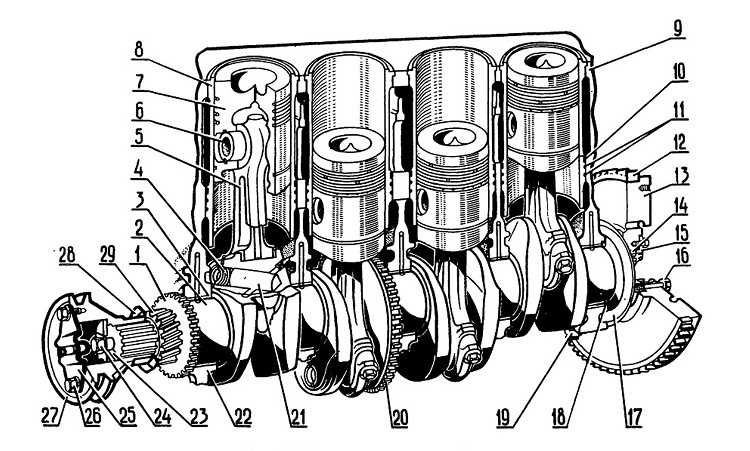

Кривошипно-шатунный механизм (рис. 9) состоит из коленчатого вала 2 с маховиком 13 и вкладышами, шатунов 5 и поршневого комплекта.

Коленчатый вал — стальной, имеет четыре шатунных и пять коренных шеек.

Шатунные шейки вала имеют полости 21, закрытые заглушками 4, в которых масло подвергается дополнительной центробежной очистке перед поступлением в шатунные подшипники. Осевые усилия, передаваемые на коленчатый вал, воспринимаются через упорный бурт полукольцами 18.

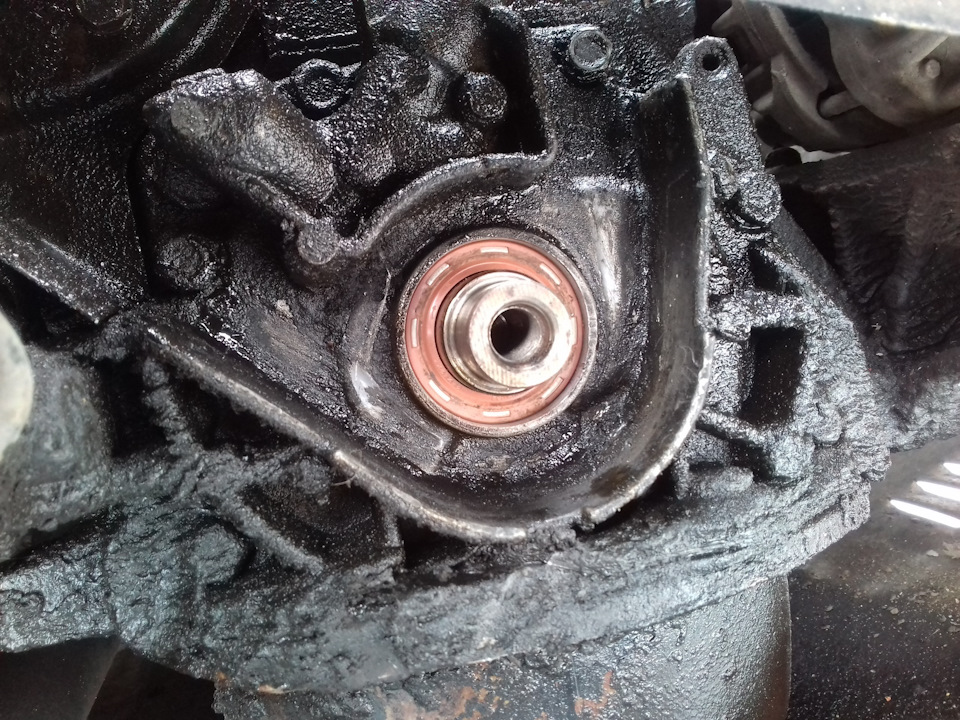

Носок и хвостовик коленчатого вала уплотняются резиновыми самоподжимными манжетами. Вкладыши подшипников коленчатого вала и нижней головки шатуна изготовлены из биметаллической сталеалюминиевой ленты. В верхних шатунных и коренных вкладышах имеется отверстие для подвода масла. От осевого смещения вкладыши фиксируются выштампованными усиками, входящими в пазы блок-картера, шатуна и крышек подшипников.

• Верхний и нижний широкие вкладыши 1, 3, 5-й коренных опор взаимозаменяемы.

• Верхний и нижний узкие вкладыши 2-й и 4-й коренных опор не взаимозаменяемы.

Маховик крепится болтами к заднему торцу коленчатого вала, болты предохраняются от самоотвертывания замковыми шайбами, каждая из которых устанавливается под два болта. Маховик точно фиксируется относительно шеек коленчатого вала двумя штифтами. Зубчатый венец маховика предназначен для пуска двигателя.

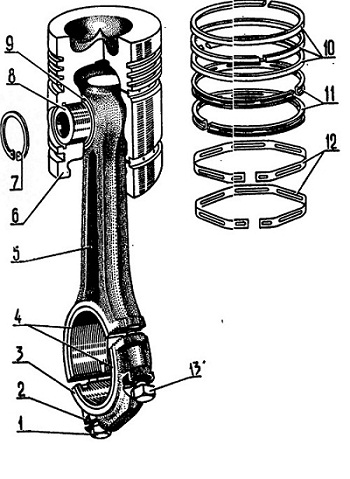

Шатун — стальной, двутаврового сечения, с косым разъемом нижней головки. Подшипник нижней головки шатуна имеет сменные вкладыши. Подшипником для поршневого пальца служит бронзовая втулка, запресоьанная в отверстие верхней головки шатуна. Фиксация крышки нижней головки шатуна осуществляется при помощи шлицевого замка с треугольными зубьями, что надежно предохраняет крышку от радиального сдвига относительно шатуна. Болты крепления крышки шатуна предохраняются от самоотвертывания замковыми шайбами с усами, отогнутыми на грани болтов и крышки.

Поршневой комплект состоит из поршня, поршневых колец, поршневого пальца и стопорных колец.

Поршень изготовлен из высококремниестого алюминиевого сплава. Выемка в днище поршня образует камеру сгорания. Из-за смещения форсунки камера сгорания несколько смещена относительно оси поршня в плоскости, перпендикулярной оси поршневого пальца, в сторону, противоположную распределительному валу.

На поршень устанавливаются пять колец (рис. 10): три компрессионных 10 и два маслосъемных кольца 11. Комплект поршневых колец унифицирован с комплектом' двигателя СМД-60. Маслосъемные кольца имеют радиальные расширители 12.

Поршень с шатуном соединяется пальцем 8 «плавающего типа», осевое перемещение которого в поршне ограничивается стопорными кольцами 7.

Кривошипно-шатунный механизм (рис. 9) состоит из коленчатого вала 2 с маховиком 13 и вкладышами, шатунов 5 и поршневого комплекта.

Коленчатый вал — стальной, имеет четыре шатунных и пять коренных шеек.

Шатунные шейки вала имеют полости 21, закрытые заглушками 4, в которых масло подвергается дополнительной центробежной очистке перед поступлением в шатунные подшипники. Осевые усилия, передаваемые на коленчатый вал, воспринимаются через упорный бурт полукольцами 18.

Носок и хвостовик коленчатого вала уплотняются резиновыми самоподжимными манжетами. Вкладыши подшипников коленчатого вала и нижней головки шатуна изготовлены из биметаллической сталеалюминиевой ленты. В верхних шатунных и коренных вкладышах имеется отверстие для подвода масла. От осевого смещения вкладыши фиксируются выштампованными усиками, входящими в пазы блок-картера, шатуна и крышек подшипников.

• Верхний и нижний широкие вкладыши 1, 3, 5-й коренных опор взаимозаменяемы.

• Верхний и нижний узкие вкладыши 2-й и 4-й коренных опор не взаимозаменяемы.

Маховик крепится болтами к заднему торцу коленчатого вала, болты предохраняются от самоотвертывания замковыми шайбами, каждая из которых устанавливается под два болта. Маховик точно фиксируется относительно шеек коленчатого вала двумя штифтами. Зубчатый венец маховика предназначен для пуска двигателя.

Шатун — стальной, двутаврового сечения, с косым разъемом нижней головки. Подшипник нижней головки шатуна имеет сменные вкладыши. Подшипником для поршневого пальца служит бронзовая втулка, запресоьанная в отверстие верхней головки шатуна. Фиксация крышки нижней головки шатуна осуществляется при помощи шлицевого замка с треугольными зубьями, что надежно предохраняет крышку от радиального сдвига относительно шатуна. Болты крепления крышки шатуна предохраняются от самоотвертывания замковыми шайбами с усами, отогнутыми на грани болтов и крышки.

Поршневой комплект состоит из поршня, поршневых колец, поршневого пальца и стопорных колец.

Поршень изготовлен из высококремниестого алюминиевого сплава. Выемка в днище поршня образует камеру сгорания. Из-за смещения форсунки камера сгорания несколько смещена относительно оси поршня в плоскости, перпендикулярной оси поршневого пальца, в сторону, противоположную распределительному валу.

На поршень устанавливаются пять колец (рис. 10): три компрессионных 10 и два маслосъемных кольца 11. Комплект поршневых колец унифицирован с комплектом' двигателя СМД-60. Маслосъемные кольца имеют радиальные расширители 12.

Поршень с шатуном соединяется пальцем 8 «плавающего типа», осевое перемещение которого в поршне ограничивается стопорными кольцами 7.

Кривошипно-шатунный механизм двигателя А-41: 1 — шестерня привода масляного насоса; 2 — вал коленчатый; 3 — вкладыш коренного подшипника; 4— заглушка; 5 — шатун; 6 — палец поршневой; 7 — поршень; 8 — гильза цилиндра; 9 — блок-картер; 10 — кольцо антикавитационное; 11 — кольца уплонительные гильзы цилиндра, 12 — венец маховика; 13 — маховик; 14 — подшипник; 15 — корпус сальника с манжеткой; 16 — болт крепления маховика; 17 — маслоотражатель; 18 — полукольцо упорное; 19 — болт крепления крышки коренного подшипника; 20 — шестерня привода механизма уравновешивания; 21 — полость для центробежной очистки масла; 22 — крышка коренного подшипника; 23 — шайба поджимная; 24 — болт; 25 — храповик; 26 — болт; 27 — шкив коленчатого вала; 28 — маслоотражатель; 29 — шестерня коленчатого вала.

Кривошипно-шатунный механизм двигателя А-41: 1 — шестерня привода масляного насоса; 2 — вал коленчатый; 3 — вкладыш коренного подшипника; 4— заглушка; 5 — шатун; 6 — палец поршневой; 7 — поршень; 8 — гильза цилиндра; 9 — блок-картер; 10 — кольцо антикавитационное; 11 — кольца уплонительные гильзы цилиндра, 12 — венец маховика; 13 — маховик; 14 — подшипник; 15 — корпус сальника с манжеткой; 16 — болт крепления маховика; 17 — маслоотражатель; 18 — полукольцо упорное; 19 — болт крепления крышки коренного подшипника; 20 — шестерня привода механизма уравновешивания; 21 — полость для центробежной очистки масла; 22 — крышка коренного подшипника; 23 — шайба поджимная; 24 — болт; 25 — храповик; 26 — болт; 27 — шкив коленчатого вала; 28 — маслоотражатель; 29 — шестерня коленчатого вала.

Поршень в сборе с шатуном двигателя А-41: 1 — болт шатунный длинный; 2 — шайба стопорная; 3 — крышка шатуна; 4 — вкладыш шатунного подшипника; 5 — шатун; 6 — поршень; 7 — кольцо стопорное поршневого пальца; 8 — палец поршневой; 9 — втулка шатуна; 10 — кольца поршневые компрессионные; 11 — кольца поршневые маслосъемные; 12 — расширители радиальные маслосъемных колец; 13 — болт шатунный короткий.

Поршень в сборе с шатуном двигателя А-41: 1 — болт шатунный длинный; 2 — шайба стопорная; 3 — крышка шатуна; 4 — вкладыш шатунного подшипника; 5 — шатун; 6 — поршень; 7 — кольцо стопорное поршневого пальца; 8 — палец поршневой; 9 — втулка шатуна; 10 — кольца поршневые компрессионные; 11 — кольца поршневые маслосъемные; 12 — расширители радиальные маслосъемных колец; 13 — болт шатунный короткий.

Механизм уравновешивания двигателя А-41

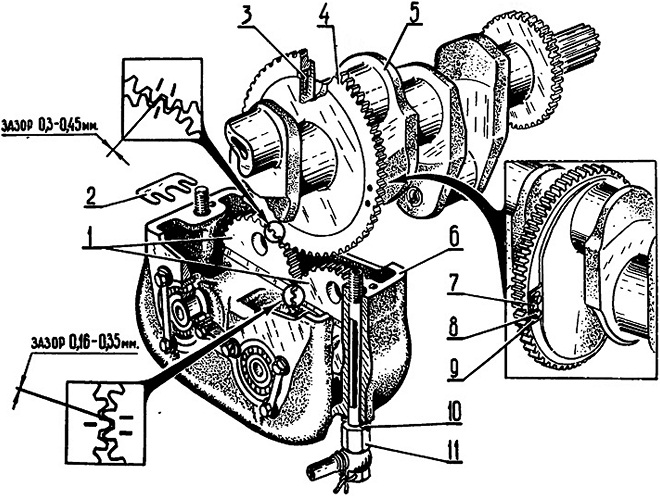

Для уравновешивания сил инерции, возникающих при возвратно-поступательном движении деталей шатунно-поршневой группы, на двигатель устанавливается механизм уравновешивания. Механизм состоит из корпуса 6, внутри которого на подшипниках вращаются две дисбалансные груз-шестерни 1. Груз-шестерни приводятся во вращение шестерней привода 4, установленной на четвертой щеке коленчатого вала. Механизм уравновешивания крепится снизу к блок-картеру двумя болтами 11. Механизм уравновешивания: 1 — груз шестерни; 2 — прокладка регулировочная; 3 — штифт; 4 — шестерня привода механизма уравновешивания: 5 — вал коленчатый; 6 — корпус; 7 — шайба замковая: 8 — болт; 9 — шайба упорная; 10 — шайба; 11 — болт.

Механизм уравновешивания: 1 — груз шестерни; 2 — прокладка регулировочная; 3 — штифт; 4 — шестерня привода механизма уравновешивания: 5 — вал коленчатый; 6 — корпус; 7 — шайба замковая: 8 — болт; 9 — шайба упорная; 10 — шайба; 11 — болт.

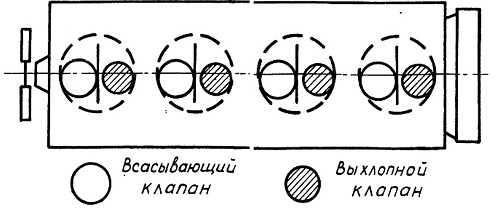

Механизм газораспределения двигателя А-41

Механизм газораспределения с верхним расположением клапанов в головке цилиндров и нижним расположением распределительного вала. Механизм состоит из впускных и выпускных органов и деталей, передающих к ним движение от коленчатого вала: штанг, толкателей, коромысел, распределительного вала и шестерен. Распределительный вал 1 — стальной, с закаленными опорами и кулачками. Вращение распределительному валу передается от коленчатого вала парой косозубых шестерен. Осевое смещение распределительного вала ограничивается упорной шайбой 6. Привод клапанов осуществляется через качающиеся роликовые толкатели 36, трубчатые штанги 30 с запрессованными в них наконечниками 19, 31 и коромысла 17 с регулировочными винтами 20, служащими для установки теплового зазора. Движение от распределительного вала передается к толкателю через ролик, установленный на игольчатых подшипниках. Для повышения работоспособности в толкатель запрессована каленая стальная пята 33, которая служит упорным подшипником для штанг. Толкатели качаются на оси 34, которая с помощью упор 2 крепится к блок-картеру. На двигателе установлены две оси толкателей. Коромысла клапанов 17 представляют собой двуплечие рычаги, имеющие каналы, по которым масло поступает для смазки поверхностей трения клапанов. Впускной и выпускной клапаны 10, 23 изготовлены из жаростойкой стали. Во время работы двигателя замок клапанов может вращаться для обеспечения равномерного износа торца стержня клапана и рабочей фаски на тарелке клапана. Вращение достигается установкой промежуточной втулки 15 между тарелкой пружин 14 и сухариками 16. Механизм, газораспределения двигателя А-41: 1 — вал распределительный; 2 — опора оси толкателей; 3 — пробка коническая; 4 — ролик толкателя; 5 — втулка распределительного вала; 6 — шайба упорная; 7 — шайба; 8 — болт-поводок; 9 — шестерня распределительного вала; 10 — клапан впускной; И — втулка направляющая; 12 — шайба; 13 — пружины клапана; 14 — тарелка пружин; 15 — втулка тарелки пружин; 16 — сухарик; 17 — коромысло клапана; 18 — ось коромысел; 19 — верхний наконечник штанги; 20 — винт регулировочный; 21 — прокладка колпака; 22 — колпак головки цилиндров; 23 — клапан выпускной; 24 — седло клапана; 25 — стойка валика декомпрессора; 26—пружина; 27 — винт регулировочный механизма декомпрессии; 28 — стойка оси коромысел; 29 — валик декомпрессора; 30 — штанга толкателя; 31 — нижний наконечник штанги; 32 — болт специальный; 33 — пята толкателя; 34 — ось толкателей; 35— опора оси толкателя маслоподводящая; 36 — толкатель.

Механизм, газораспределения двигателя А-41: 1 — вал распределительный; 2 — опора оси толкателей; 3 — пробка коническая; 4 — ролик толкателя; 5 — втулка распределительного вала; 6 — шайба упорная; 7 — шайба; 8 — болт-поводок; 9 — шестерня распределительного вала; 10 — клапан впускной; И — втулка направляющая; 12 — шайба; 13 — пружины клапана; 14 — тарелка пружин; 15 — втулка тарелки пружин; 16 — сухарик; 17 — коромысло клапана; 18 — ось коромысел; 19 — верхний наконечник штанги; 20 — винт регулировочный; 21 — прокладка колпака; 22 — колпак головки цилиндров; 23 — клапан выпускной; 24 — седло клапана; 25 — стойка валика декомпрессора; 26—пружина; 27 — винт регулировочный механизма декомпрессии; 28 — стойка оси коромысел; 29 — валик декомпрессора; 30 — штанга толкателя; 31 — нижний наконечник штанги; 32 — болт специальный; 33 — пята толкателя; 34 — ось толкателей; 35— опора оси толкателя маслоподводящая; 36 — толкатель.

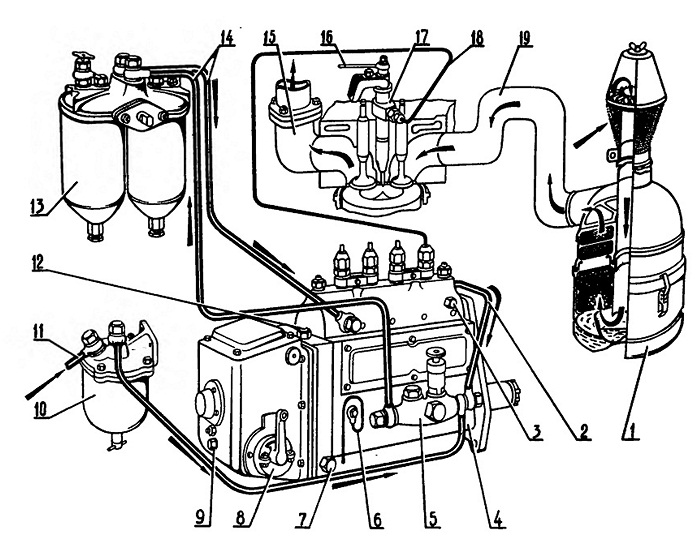

Система питания двигателя А-41

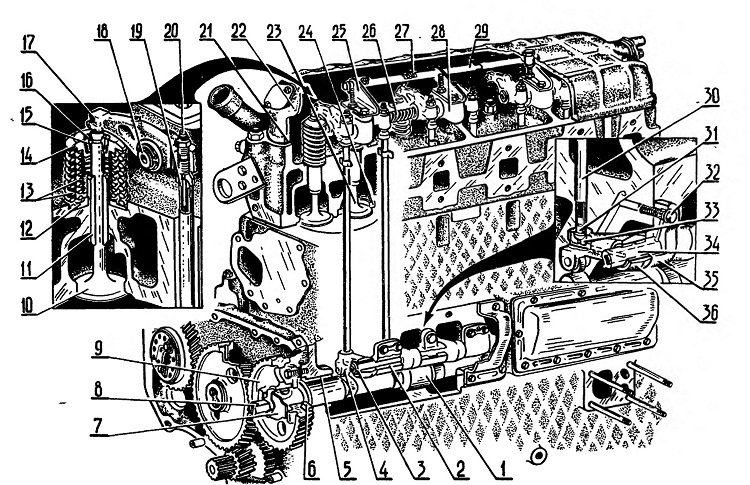

Система питания состоит из топливного насоса высокого давления со всережимным регулятором числа оборотов, топливоподкачивающего насоса, форсунок, фильтров грубой и тонкой очистки, топливопроводов низкого и высокого давления, воздухоочистителя. Топливо засасывается топливоподкачивающим насосом из бака через фильтр грубой очистки и подается через фильтр тонкой очистки к топливному насосу высокого давления. Топливный насос, в соответствии с порядком работы цилиндров, подает топливо по топливопроводам высокого давления к форсункам, которые распыляют его в цилиндрах двигателя. На топлнвопроводы для уменьшения их вибрации устанавливаются соединительные планки. Эксплуатация двигателя без соединительных планок на топливопроводах запрещается. Система питания двигателя А-41: 1 — воздухоочиститель; 2 — топливопровод перепуска топлива из головки топливного насоса в топливоподкачивающий насос; 3 — пробка для выпуска воздуха; 4 — топливный насос высокого давления; 5 — топливоподкачивающий насос; 6 — трубка дренажная; 7 — пробка сливная; 8 — регулятор частоты вращения; 9 — пробка контрольная; 10 — фильтр грубой очистки топлива; 11 — топливопровод от бака к фильтру грубой очистки; 12 — пробка заливная; 13 — фильтр тонкой очистки топлива 2СТФ-3; 14 — топливопроводы низкого давления; 15 — коллектор выпускной; 16 — топливопровод слива; 17 — форсунка; 18 — топливопровод высокого давления;

19 — коллектор впускной.

Система питания двигателя А-41: 1 — воздухоочиститель; 2 — топливопровод перепуска топлива из головки топливного насоса в топливоподкачивающий насос; 3 — пробка для выпуска воздуха; 4 — топливный насос высокого давления; 5 — топливоподкачивающий насос; 6 — трубка дренажная; 7 — пробка сливная; 8 — регулятор частоты вращения; 9 — пробка контрольная; 10 — фильтр грубой очистки топлива; 11 — топливопровод от бака к фильтру грубой очистки; 12 — пробка заливная; 13 — фильтр тонкой очистки топлива 2СТФ-3; 14 — топливопроводы низкого давления; 15 — коллектор выпускной; 16 — топливопровод слива; 17 — форсунка; 18 — топливопровод высокого давления;

19 — коллектор впускной.

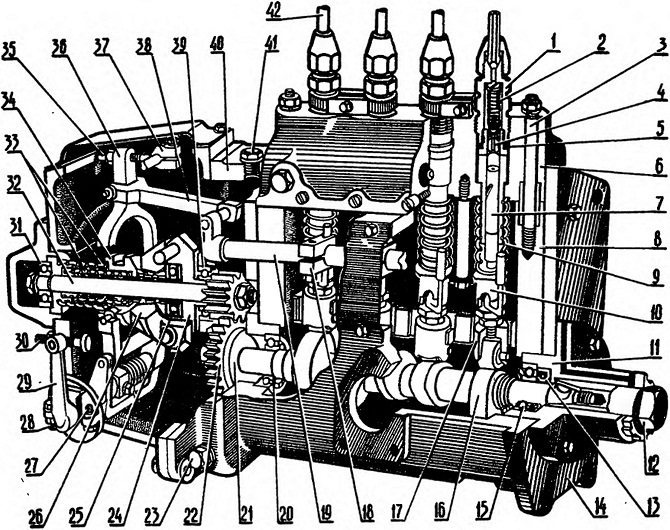

Топливный насос высокого давления ДТ-75

На двигатель устанавливается рядный четырехплунжерный топливный насос. Для осмотра и регулировки насоса на корпусах регулятора и насоса имеются люки. На корпусе установлена дренажная трубка для слива топлива, просочившегося через плунжерные пары, и излишков масла. В головке топливного насоса имеется пробка для выпуска воздуха. Насос с регулятором имеют объединенную систему смазки. Излишки топлива из головки насоса отводятся через перепускной клапан к топливоподкачивающему насосу. Осевой люфт кулачкового вала насоса должен быть в пределах 0,06—0,25 мм и регулируется с помощью регулировочных прокладок 20. Топливный насос высокого давления: I — штуцер нажимной; 2 - пружина нaгнетательного клапана; 2— шпилька крепления головки насоса; 4 — клапан нагнетательным. 5 прокладка нагнетательною клапана, в - головка топливного насоса; 7 — плунжерная пара; 8 корн>с топливного насоса; 9 — пружина плунжера; 10 - тарелка пружины плунжера, 11 - фланец установочный; 12 - гайка глухая; 13 — манжета; 14 — плита крепления; 15-- шарикоподшипник; 16 — вал кулачковый; 17 — толкатель плунжера; 18 - хомутик; 19 — рейка топливного насоса; 20 — прокладки регулировочные; 21 — втулка шестерни; 22 — шестерня кулачкового вала; 23 — пробка сливная; 24 — крестовина; 25 — шарикоподшипник упорный; 26 — груз регулятора; 27 - шпилька-ограничитель; 28 — болт-ограничитель; 29 — рычаг4 регулятора; 30 — винт-упор; 31 — шарикоподшипник регулятора; 32 - валик регулятора; 33 — пружины регулятора; 34 — муфта; 35 - винт вилки регулировочный; 36 — вилка тяги регулятора; 37 — призма валика обогатителя; 38 - тяга рейки; 39 - шарикоподшипник регулятора; 40 — фланец регулятора; 41 — пробка заливная; 42 — топливопровод высокого давления.

Топливный насос высокого давления: I — штуцер нажимной; 2 - пружина нaгнетательного клапана; 2— шпилька крепления головки насоса; 4 — клапан нагнетательным. 5 прокладка нагнетательною клапана, в - головка топливного насоса; 7 — плунжерная пара; 8 корн>с топливного насоса; 9 — пружина плунжера; 10 - тарелка пружины плунжера, 11 - фланец установочный; 12 - гайка глухая; 13 — манжета; 14 — плита крепления; 15-- шарикоподшипник; 16 — вал кулачковый; 17 — толкатель плунжера; 18 - хомутик; 19 — рейка топливного насоса; 20 — прокладки регулировочные; 21 — втулка шестерни; 22 — шестерня кулачкового вала; 23 — пробка сливная; 24 — крестовина; 25 — шарикоподшипник упорный; 26 — груз регулятора; 27 - шпилька-ограничитель; 28 — болт-ограничитель; 29 — рычаг4 регулятора; 30 — винт-упор; 31 — шарикоподшипник регулятора; 32 - валик регулятора; 33 — пружины регулятора; 34 — муфта; 35 - винт вилки регулировочный; 36 — вилка тяги регулятора; 37 — призма валика обогатителя; 38 - тяга рейки; 39 - шарикоподшипник регулятора; 40 — фланец регулятора; 41 — пробка заливная; 42 — топливопровод высокого давления.

Регулировка зазоров клапанов ДТ-75

Инструмент, приспособления: ключ торцовый S = 27, ключи гаечные S = 10,12,14,17, ключ динамометрический, отвертка, пассатижи, рукоятка для проворачивания коленчатого вала, набор щупов. Проверку и регулировку зазоров производите на холодном двигателе или через 15 минут после его остановки: 1) отсоедините тягу декомпрессора и снимите колпаки головок цилиндров; 2) проверьте затяжку гаек крепления стоек коромысел, момент затяжки гаек крепления '.головок цилиндров и при необходимости подтяните их; 3) включите с помощью ключа (за лыски валика) механизм декомпрессии; 4) наблюдая за коромыслами клапанов четвертого цилиндра, проворачивайте коленчатый вал рукояткой до момента перекрытия клапанов в этом цилиндре (выпускной клапан еще не закрылся, а впускной только начал открываться); 5) выверните установочную шпильку из картера маховика и вставьте ее ненарезанной частью в то же отверстие до упора в маховик; 6) нажимая на установочную шпильку, медленно проворачивайте коленчатый вал до тех пор, пока шпилька не войдет в отверстие на маховике. В этом положении маховика поршень первого цилиндра окажется в ВМТ такта сжатия; 7) выключите механизм декомпрессии; 8) проверьте щупом зазор между стержнем клапана и бойком коромысла обоих клапанов первого цилиндра и при необходимости отрегулируйте. При правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить при легком нажиме, толщиной 0,3 мм—с усилием. Для регулирования зазора: • отверните контргайку регулировочного винта;

• вставьте в зазор щуп толщиной 0,25 мм;

• вверните или выверните отверткой регулировочный винт до получения необходимого зазора, удерживая контргайку гаечным ключом;

• законтрите регулировочный винт контргайкой, удерживая его отверткой;

• проверьie щупом величину згзора, поворачивая рукой штангу толкателя, чтобы убедиться в отсутствии ее заедания;

9) отрегулируйте механизм декомпрессия для этого цилиндра:

• установите валик декомпрессора так, чтобы ось регулировочных винтов 9 была вертикальна;

• отверните контргайку регулировочного винта и вывертывайте или ввертывайте его до тех пор, пока между клапаном и коромыслом будет установлен полный зазор (0,25—0,30 мм), а затем вверните его на один оборот и законтрите;

10) вверните установочную шпильку в отверстие картера маховика;

11) последовательно отрегулируйте зазоры в каждом цилиндре, как указано выше, в порядке их работы (1—3—4—2).

Для регулировки зазоров в клапанах и механизме декомпрессии следующего цилиндра проверните коленчатый вал в направлении вращения на 180°.

После регулировки зазоров пустите двигатель и прослушайте его работу. При появлении стука клапанов остановите двигатель и снова проверьте зазоры. При повторной проверке зазоры должны быть в пределах 0,2—0,35 мм;

12) установите колпаки головок цилиндров, следя за правильной установкой прокладок.

• отверните контргайку регулировочного винта;

• вставьте в зазор щуп толщиной 0,25 мм;

• вверните или выверните отверткой регулировочный винт до получения необходимого зазора, удерживая контргайку гаечным ключом;

• законтрите регулировочный винт контргайкой, удерживая его отверткой;

• проверьie щупом величину згзора, поворачивая рукой штангу толкателя, чтобы убедиться в отсутствии ее заедания;

9) отрегулируйте механизм декомпрессия для этого цилиндра:

• установите валик декомпрессора так, чтобы ось регулировочных винтов 9 была вертикальна;

• отверните контргайку регулировочного винта и вывертывайте или ввертывайте его до тех пор, пока между клапаном и коромыслом будет установлен полный зазор (0,25—0,30 мм), а затем вверните его на один оборот и законтрите;

10) вверните установочную шпильку в отверстие картера маховика;

11) последовательно отрегулируйте зазоры в каждом цилиндре, как указано выше, в порядке их работы (1—3—4—2).

Для регулировки зазоров в клапанах и механизме декомпрессии следующего цилиндра проверните коленчатый вал в направлении вращения на 180°.

После регулировки зазоров пустите двигатель и прослушайте его работу. При появлении стука клапанов остановите двигатель и снова проверьте зазоры. При повторной проверке зазоры должны быть в пределах 0,2—0,35 мм;

12) установите колпаки головок цилиндров, следя за правильной установкой прокладок.

Двигатель А 41 на трактор ДТ 75. Обзор модернизированных двигателей А 41 (А01, Д 440(42)) - видео

ДТ 75 с А -41 или ДТ 75 с двигателям СМД 18 н - видео

Читайте также на сайте: